La globalización, el envejecimiento de la población y los cambios económicos están transformando el panorama farmacéutico. Están surgiendo nuevas necesidades médicas y terapéuticas que pondrán más presión en la innovación, productividad y comercialización. Al mismo tiempo, la sustentabilidad, ha entrado al terreno de juego con un enfoque en eficiencia energética, manejo de residuos y reducción de emisiones. Todos estos desarrollos crean una nueva expectativa sobre el papel de la filtración de aire.

El aire limpio es algo casi imposible de identificar para nuestros sentidos. La mayoría de las partículas que se encuentran suspendidas en el aire, son tan pequeñas que no pueden ser percibidas a simple vista. En la mayoría de los casos, no sabemos cuándo algo está mal con la calidad del aire hasta que es demasiado tarde y vemos el daño que ha ocurrido.

Dentro del área farmacéutica, se necesitan requisitos estrictos en los niveles de pureza del aire por el efecto directo que la contaminación del mismo, tiene en la calidad de productos farmacéuticos. La salud y seguridad humana dependen de esto.

El aire limpio no es posible sin un sistema de filtración de aire que este cuidadosamente seleccionado y funcionando de manera confiable. El desempeño de filtros de aire instalados, ya sean filtros terminales o pre filtros, determina de manera directa, cuan efectivamente se está evitando que contaminantes dañinos entren en la corriente de aire en entorno de procesos. Como tal, la filtración de aire representa un eslabón vital en la cadena general de procesos farmacéuticos.

La validación es una parte esencial de las Buenas Prácticas de Fabricación (BPF) esto es, un elemento del programa de Aseguramiento de Calidad asociado con un proceso o producto en particular. Prácticamente todas las regulaciones incluyen a la validación como un aspecto obligatorio.

La fabricación de medicamentos de calidad es un resultado fiel de las buenas prácticas de fabricación, mismas que en México están contenidas en la Norma Oficial Mexicana NOM-059-SSA1-2015, en ella se destaca la importancia que se le da a la validación.

Los sistemas de inyección de aire dentro de la industria farmacéutica son considerados como sistemas críticos, al igual que otros sistemas, ya que están en contacto directo con el producto. Cada laboratorio cuenta con métodos definidos para llevar a cabo las llamadas “buenas prácticas de fabricación” (BPF) durante todo el proceso de producción, los cuales normalmente superan en los requisitos mínimos de la normatividad mexicana. Es por esto que los sistemas de inyección de aire se les aplica un riguroso monitoreo, así como los requisitos obligatorios al momento de llevar a cabo la validación del sistema.

Uno de los factores más importantes que debemos de considerar al momento de realizar el diseño y la clasificación de las áreas en la industria farmacéutica es indudablemente conocer el tipo de medicamento que se desea fabricar.

De acuerdo al tipo de producto se dividen en dos grupos:

- Estériles tales como: medicamentos inyectables

- No estériles tales como: las tabletas, capsulas, cremas, suspensiones, jarabes, etc.

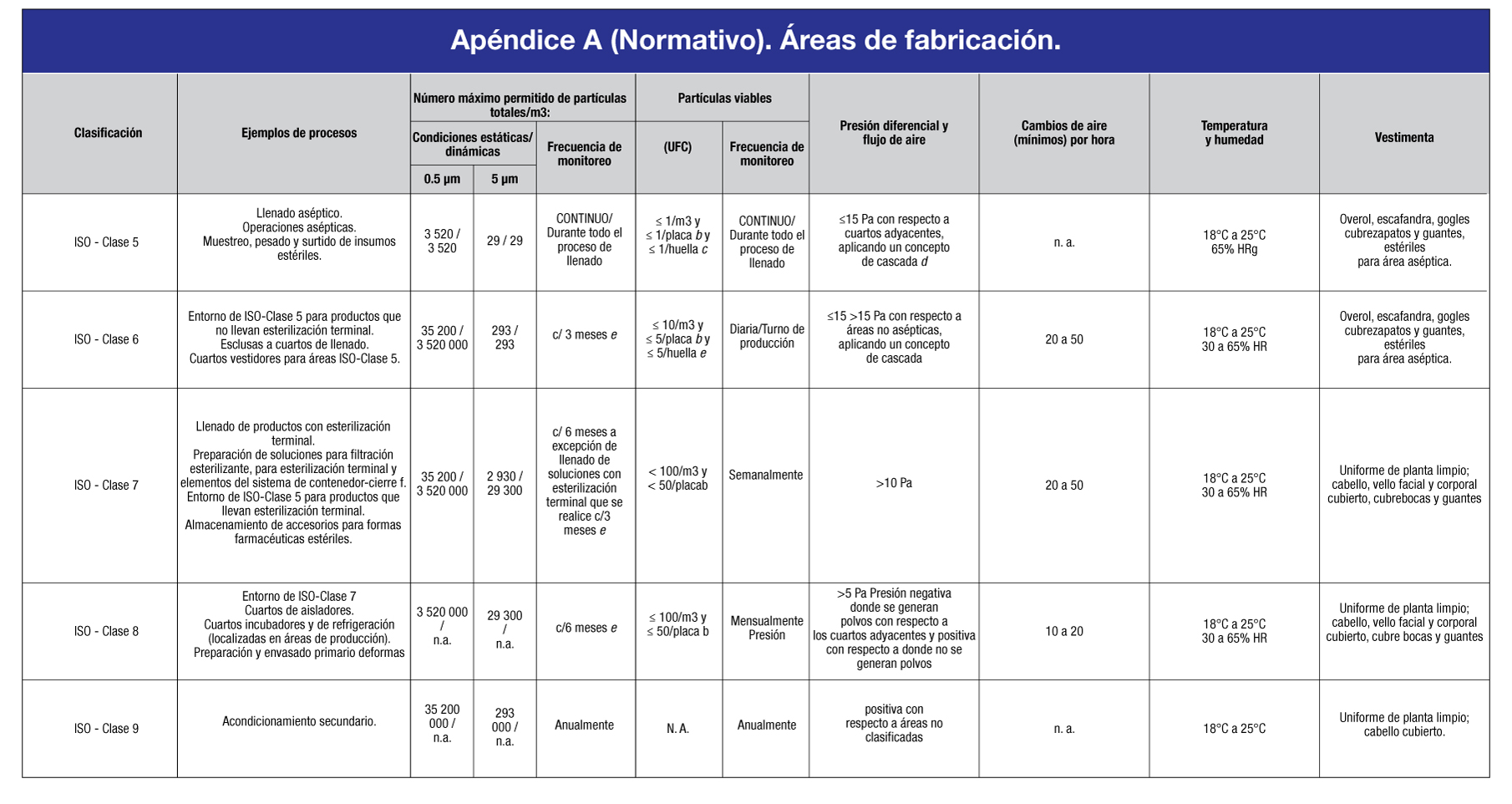

El Apéndice A de la NOM-059-SSA1-2015 nos indica el grado de calidad de aire mínimo requerido que necesitamos de acuerdo al tipo de producto a fabricar.

En esta tabla se enlistan 5 clasificaciones y las condiciones que se deberán implementar para cada una de ellas de acuerdo al proceso o producto que se desea fabricar, entre los requerimientos que menciona están; el número máximo permitido de partículas totales x metro cubico que deberá de cumplir cada clase, la frecuencia de monitoreo, el mínimo de partículas viables permitido tanto en condiciones dinámicas como estáticas, las presiones diferenciales y flujo de aire que se requerido entre áreas, los cambios de aire por hora, así como el rango de temperatura y humedad necesaria y por último el tipo de vestimenta requerida para ingresar a cada tipo de área, que es otro factor importante que puede afectar la calidad del producto que La NOM-059-SSA1-2015 describe y regula en los subíndices 7.6.4 al 7.6.7

Para alcanzar las clasificaciones que enlista la norma tanto del aire que ingresa a las áreas, como de las extracciones, necesitamos instalar los filtros adecuados, que van desde una buena pre filtración o primer etapa que nos ayudan a evitar la acumulación de polvos dentro de nuestra manejadora así como proteger la o las siguientes etapa de filtración, hasta llegar a los filtros terminales filtros tipo HEPA de 99.97% en partículas de 0.3 µm como lo indica la NOM-059-SSA1-2015 en el subíndice 8.2.2.8

La validación es un elemento esencial para el cumplimiento de las BPF, que permite demostrar la funcionalidad del sistema HVAC. Se trata de un conjunto de calificaciones realizadas por especialistas en el sector. Se define como calificación a la realización de las pruebas específicas basadas en conocimiento científico para demostrar que los equipos, sistemas críticos, instalaciones, personal y proveedores cumplen con los requerimientos previamente establecidos, y debe ser concluida antes de validar los procesos.

Evaluaciones recomendadas para los sistemas de inyección de aire son:

- De diseño. Es la evidencia documentada que demuestra que el diseño propuesto para las instalaciones, sistemas y equipos es conveniente para el propósito proyectado.

- De instalación. Es la evidencia documentada de que las instalaciones, sistemas y equipos se han instalado de acuerdo con las especificaciones de diseño previamente establecidas.

- De operación. Es la evidencia documentada que demuestra que el equipo, las instalaciones y los sistemas operan consistentemente, de acuerdo con las especificaciones de diseño establecidas.

- De desempeño. Es la evidencia documentada de que las instalaciones, sistemas, y equipos se desempeñan cumpliendo los criterios de aceptación previamente establecidos.

En sí, el diseño, la operación y el mantenimiento de un sistema crítico HVAC para el sector farmacéutico es un reto, pues debe estar en constante monitoreo y validación para que permita continuar con las labores ahí desempeñadas.

En el apéndice A de la NOM-059-SSA1-2015 nos menciona que para cumplir con las Clases ISO 5, 6 y 7 será necesario contar como mínimo con filtros terminales HEPA de 99.97% de 0.3 μm, para el caso de un cuarto clase ISO 8 se deben instalar como mínimo filtros MERV 15 de 95% de eficiencia y para un cuarto clase ISO 9 filtros Mev 14 de 85 % de eficiencia. Por último el tipo de vestimenta requerida para ingresar a cada tipo de área, que es otro factor importante que puede afectar la calidad del producto que La NOM-059-SSA1-2015 describe y regula en los subíndices 7.6.4 al 7.6.7

Para alcanzar las clasificaciones que enlista la Norma tanto del aire que ingresa a las áreas, como de las extracciones, necesitamos instalar los filtros adecuados, que van desde una buena pre filtración o primer etapa que nos ayudan a evitar la acumulación de polvos dentro de nuestra manejadora así como proteger la o las siguientes etapa de filtración, hasta llegar a los filtros terminales filtros tipo HEPA de 99.97% en partículas de 0.3 µm como lo indica la NOM-059-SSA1-2015 en el subíndice 8.2.2.8

En el apéndice A de la NOM-059-SSA1-2015 nos menciona que para cumplir con las Clases ISO 5, 6 y 7 será necesario contar como mínimo con filtros terminales HEPA de 99.97% de 0.3 μm, para el caso de un cuarto clase ISO 8 se deben instalar como mínimo filtros MERV 15 de 95% de eficiencia y para un cuarto clase ISO 9 filtros Merv 14 de 85 % de eficiencia.

En Air Quality de México se ofrece la gama de filtración más completa en la industria farmacéutica, en donde se incluye filtros de partículas y gases. Cada uno de nuestros filtros está diseñado, fabricado y aprobado en pleno cumplimiento de las normas aplicables para alcanzar las demandas más exigentes.

La fabricación de los filtros se realiza en instalaciones certificadas por ISO 9001 e ISO 14001. Los filtros HEPA son producidos, aprobados y empacados en instalaciones ISO 7 para obtener un desempeño optimo y garantizar la calidad.

Muchos de nuestros clientes se están beneficiando de la reconocida experiencia de Air Quality de México en cuanto a filtración de aire, en combinación con la gama de productos que ofrecemos, incluyendo el soporte técnico, dando como resultado clientes altamente satisfechos.

Por Roberto Bandera / Asesor comercial CDMX

En Air Quality de México nos preocupamos por ti y por tu inversión; acércate con nosotros para recomendarte la mejor opción de acuerdo a tu aplicación, ¿quieres cuidar tu inversión y alargar la vida de tus filtros? Nosotros te decimos cómo.